販売店の大小を問わず、アパレル販売において当たり前に使われている「ハンガー」。そんなハンガーを製造販売し、さらに回収されたハンガーのリユース・リサイクルまで手掛けるのが日本コパック株式会社だ。

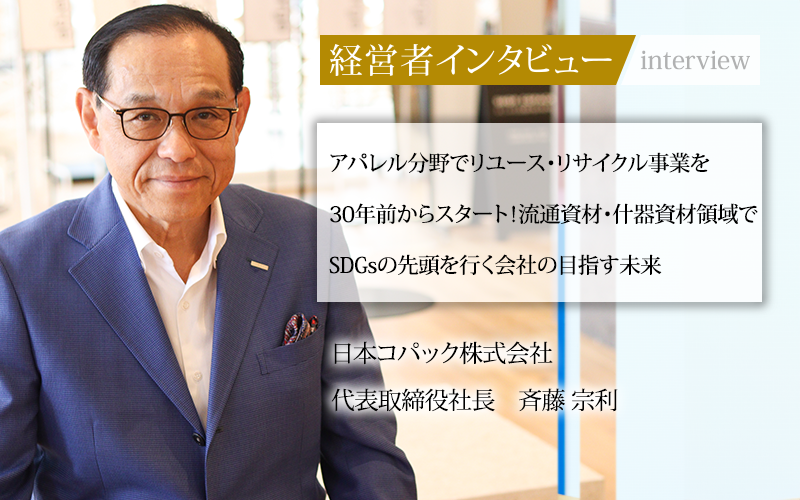

代表取締役社長の斉藤宗利氏は、海外展開で拡大したグループ企業を引き継いだ。社会で環境事業が一般的に普及する以前から取り組んでいるハンガーのリユース・リサイクルの取り組みに加え、時代の変化によって求められるようになったSDGsにも応える新たな商品・事業を展開している。

今回は、これまでの取引の中でも特に大きな取り組みとなっている株式会社しまむら(埼玉県さいたま市)との連携を中心に、日本コパックが社会で果たす役割と目指す姿について話を聞いた。

ハンガーのリユース(再利用)に舵を切ったことが、30年後の高いシェアにつながった

ーー貴社の創業からの道のりと現在の事業展開について、教えてください。

斉藤宗利:

創業は1951年で、当初は梱包用の段ボールを提供する会社でした。徐々に軸足をハンガーに移していったのですが、大きな転換点が1991年にありました。1990年代にはアパレル分野という限られた領域で、リサイクルに取り組む会社はほとんどありませんでしたが、都内の百貨店からの協力を得て、洋服を納品するために使用される流通用ハンガーを回収して、リユースする事業に初めて着手することができました。

現在、ハンガーのリユース・リサイクル事業は、日本全国の百貨店だけでなく量販店やセレクトショップのお客様まで、幅広く利用していただいています。

30年以上前からリサイクルの取り組みを続けてきた結果として、今も日本コパックはアパレル向け備品・資材の供給分野において、他に類を見ない会社になっていると考えています。

ーー2011年の海外展開が大きな転換点とうかがいました。その頃のお話をお聞かせください。

斉藤宗利:

海外展開は、生産体制の強化として1995年に中国に進出したのが最初です。2011年には、上海に設立した自社工場をディスプレイ専用工場と位置づけて、ハンガーだけでなく什器も含めた製品を世界に向けて製造・販売するようになりました。

ーー斉藤社長のご就任は、いつ頃だったのでしょうか?

斉藤宗利:

2015年ですね。その頃は、中国子会社における欧米向けの事業も急成長しており、グループとしての運営に切り替えるタイミングでした。創立者である先代社長の引退時期とも重なり、私がコパックグループの代表に就きました。

昨年(2023年)には、中国の塩城市(えんじょうし)に2つ目の自社工場を設立し、今年はベトナム・ホーチミン市の工場設立に向けて動いているところです。

リサイクル活動を熱心に進めるしまむらとの連携が、最大の推進力に

ーーしまむらグループが開催した「しまむらサステナビリティアワード第1回 環境配慮資源部門」で見事受賞されましたね。

斉藤宗利:

しまむら様とは、2019年から完全循環型のハンガーリサイクルに取り組んでいます。完全循環型リサイクルとは、使用済みハンガーを回収し、再原料化し、再びしまむら様向けのハンガーにする独自のサーキュラーエコノミーです。パートナーの1社として取り組んできたリサイクル活動に高い評価をいただき、第1回で受賞できたことを大変光栄に思っています。

ーーリサイクル活動の具体的な内容についても聞かせてください。

斉藤宗利:

しまむら様との完全循環型リサイクルで特出している点は、製品の品質確保のための協力体制と高い輸送効率の仕組みができている点です。適正な品質でリサイクルを実現するには、材料の品質の安定化とローコストオペレーションがキーとなってきます。しまむら様の全国2,000を超える各店舗では、使用済みハンガーをプラスチックの素材ごとに分別し、不純物が混ざらないようにご協力いただいています。また、国内5か所の物流センターには大型の圧縮機が設置されていて、各店舗から集められた使用済みハンガーを圧縮して、輸送効率を高めた状態でコパックグループの国内のリサイクル工場に回収して材料化しています。

そして、コパックグループの中国、ASEANの工場で、この再生材料を用いてハンガーにもどし、中国、東南アジア、日本の商品サプライヤー工場で商品にセットされた状態でしまむらグループの店舗に納品されます。このように、各店舗のスタッフの方々へのリサイクルに対する教育や、物流センターの従業員の方々に協力をいただくことでリサイクル効率が高まり、コストを極限まで抑えた完全循環型のリサイクルが実現できています。

一般的にリサイクル製品はコストがネックです。回収時の仕分けルールの徹底や輸送効率の向上によって、ほぼ元のハンガーと同じ値段で提供できていますね。しまむら様の熱心な取り組みと、弊社が30年以上積み重ねてきたネットワークが成した業だと思います。

しまむら様では、サスティナビリティ活動のうち、環境への取り組みを「しまエコ」と名付け、ロゴマークを作り、全てのステークホルダーに向けてアピールしていますが、完全循環型リサイクルにおいては、実際にアルバイトを含む従業員のすべてにわたり、環境への意識が浸透していることが最大の強みになっています。

現在は、この強みをさらに活かし、ハンガー以外の買物袋や納品用ビニール袋についても、循環型リサイクルをサポートさせてもらっています。リサイクルの仕組みづくりに悩む企業様が多い中、弊社としてもしまむら様のその積極性に非常に刺激を受けていますね。

商品開発も海外展開も、SDGsを軸に据えていく

ーー今後の展開に向けて、ハンガー以外でもSDGsに配慮した取り組みがあるとうかがいました。

斉藤宗利:

現在、特に注目しているのはマネキンです。マネキンの多くはFRP(繊維強化プラスチック)という素材でつくられているのですが、FRPはリサイクルしにくいため使用後は単純焼却か埋立処分が多いという環境面のデメリットがあります。また、生産時に危険性のある有機溶剤やガラス繊維を使用するため人体への影響が指摘されているので、今後は、グローバルに展開しているお客様ほど、生産、回収、処分に苦慮することが予想されます。

そこで、弊社ではブロー(吹込み式)成型マネキンの開発を進めています。ブロー成型はプラスチックを使用するため、リサイクルが可能となり環境への負荷が減るだけでなく、従来のマネキンと比較して手作業による工程が減るため、品質が安定するというメリットもあるのです。新しい工場では、再生材料を活用したブロー成型の製造ラインを拡充し、ワールドワイドに環境へ配慮した事業を展開していきたいですね。

ーー将来、日本コパックが目指す姿について教えてください。

斉藤宗利:

私たちがやるべきは、つくり出した商品を循環させること。また、循環させる方法を追求することだと考えています。循環させる際にも、単なる燃料化や無理にバイオマス素材を混ぜたりするのではなく、プラスチックの使いやすさやコストの低さを最大限に活かしながらリサイクルするという完全循環型の仕組みこそが目指すべきところでしょう。

SDGsの考え方や環境に寄り添う商品を開発し、マーケットを広げていく。弊社のサービスと製品をより多くのユーザーへ届けていくことで、日本から世界へ貢献してまいります。

編集後記

2015年の国連の採択以降、あらゆる場所で目にするようになったSDGs。掲げられる目標は、どれも見落とせない内容だ。日本コパックは、SDGsの中でも環境面に注力し、リユース・リサイクルハンガーをはじめとした製品で、価値を高めるサーキュラーエコノミー(循環型経済)を目指している。持続可能な世界のために邁進する日本コパックの歩みは、末永く続くだろう。

斉藤宗利/日本コパック株式会社代表取締役社長。大学卒業後、他社での経験を積み、日本コパックに入社。中国工場の設立を手掛け、2015年に代表取締役社長に就任。