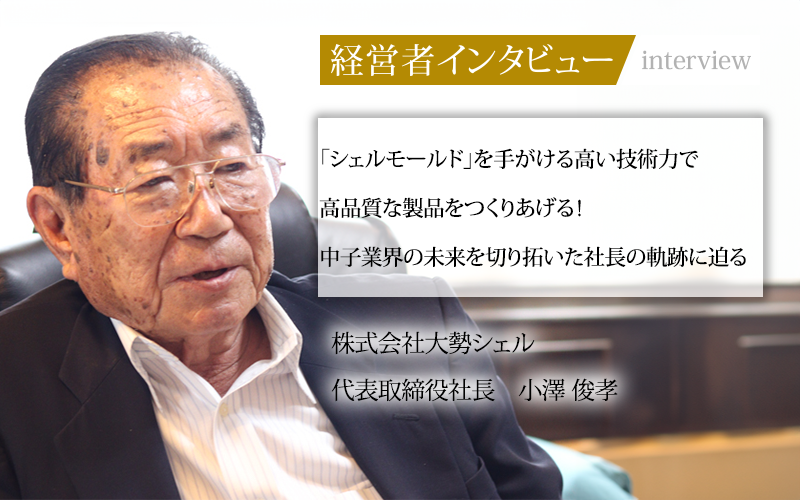

株式会社大勢シェルは、三重県で創業して現在は島根県に本社を置く中子メーカー(中子=鋳物の中空部をつくるための鋳型のこと)だ。「時代の流れに反応し、業界の不自由を追求し続ける」をミッションとしており、中子製造を通して社会に貢献してきた実績がある。同社の代表取締役社長を務める小澤俊孝氏に、これまでの取り組みや今後の展望などをうかがった。

シェルモールドのルーツに魅せられて事業を加速

ーー貴社で取り扱っている技術についてお聞かせください。

小澤俊孝:

弊社ではさまざまな装置・機器を使用しています。なかでもシェルモールド(※)法は、素材を殻のように薄く造形できる点が強みです。中の素材が造形時に排出されるので、通常よりも全体の質量を軽くすることが可能です。

このシェルモールドが普及し始めたのは、第二次世界大戦後だったそうです。手りゅう弾の外側も、このシェルモールドによって加工されました。

戦中、この技術をドイツが使っていましたが、戦後その手法をアメリカが持ち帰り、鋳造工程に活用し、徐々に世界各地へ広まりました。最初に日本でこの技術を使ったのは広島を拠点とする大手自動車メーカーです。その後、他の大手自動車メーカーも使うようになり、次第に日本各地の鋳造業界へ広まっていきました。業界は日本シェルモード協会を立ち上げて、ドイツへ特許使用料を払っていました。そんな歴史がある技術だからこそ、やればやるほど面白い世界だと感じています。

(※)シェルモールド法:鋳型が貝殻(シェル)状になっているのが特徴の精密鋳造法。

人とのご縁によって、業界の発展にも尽力

ーー事業に取り組んでいくなかで、印象に残っている経験をお聞かせください。

小澤俊孝:

弊社は、島根県に本社と工場、三重県に支社があります。技術については常に向上心を持って取り組んできたことで、お客さまから問い合わせをいただく機会も増えました。

当時はお客さまから提案される設計に、いろいろと改善点が見られるような内容が非常に多かったので、より良質な製品を提供するべく、設計内容に合わせた改良を提案したこともありました。それを繰り返していくうちに、島根県の銑鉄鋳物生産量が全国で2位になったため、少しは島根県に貢献できたのではないかと考えています。

また、鋳造業界の関係者が集まる研究報告の発表会に積極的に参加したことで、さまざまな知見を得られました。全国鋳造協会の会が開催されたこともあり、日本鋳物中子工業会や日本鋳造協会の会員や会長さんが全国から島根にわざわざ足を運んでくださり、同業者との交流を深めることができました。

こうした集まりへの参加を重ねるうちに、いろいろな企業さまとご縁をいただくようになり、私が日本鋳物中子工業会の会長(現相談役)を務めることになりました。当時は、中子業界の環境整備のために、法律を一部変えてもらうべく経済産業省に出向いたことがあります。何度か直接交渉した結果、半年後にようやく叶い業界に少しは貢献することができたと思います。

ーー事業への取り組みで苦労したことはありますか?

小澤俊孝:

1年で品質マネジメントシステムにおけるISO認証を取得したのは良かったのですが、それを継続するための運用は大変でした。製品の良質な状態を維持するのは、責任の重い仕事だと改めて感じていますね。しかし、過剰なルールもあり、いかに上手く活用するかですね。

ただ、ISO認証を取得したことで、お客さまにも弊社サービスの品質が伝わりやすくなりました。今後も、安心してご相談いただくために、管理体制を整えつつ、品質改善できる点があれば常に見直しをしていく方針です。

ーー貴社ならではの強みは何ですか。

小澤俊孝:

高品質なサービスを提供できている点が強みです。それを実現できているのは、やはりシェルモールドによるところが大きいですね。この技術力があることで、中が空洞の状態でありながら、外側は頑丈な製品をつくることができます。

製品の中を空洞にすることで通常よりも使用する材料が少なく済み、コストも下がります。昔はこうした技術をそもそも知らない企業も多かったようですが、弊社ではシェルモールドをはじめとした高い技術を活かし、高品質な製品をつくり上げることが使命であり、理念であります。ISO認証を受けて全従業員が業務に取り組みやすい環境を構築することができました。

ーー労働環境について意識していることをお聞かせください。

小澤俊孝:

弊社の従業員は、派遣社員を含めて120人を超えています。業務拡大していくスピードが比較的早かったため、管理体制が大変だと感じることもありましたが、特に最低限の品質マネジメントシステムにおける国際規格に沿って製品づくりに取り組み、絶えず進化を意識しています。

安全第一な環境を構築するのには苦労しましたが、その取り組みを始めてから1年でISO認証を取得しました。ISO認証を獲得するのは業界のなかでも非常に難しいと言われていますが、従業員にとって働きやすい環境と、安全第一かつ技術の進化を意識した事業展開をおこなった結果だと思っています。

ーー今後の展望についてお聞かせください。

小澤俊孝:

作業効率や燃焼効率を考えた造形装置の開発に取り組みたいですね。現実的に新しい技術開発へのハードルは高く、実現が難しいと言われていますが、これまでの事業で得たノウハウを活かして挑戦したいと思っています。

現在は経済情勢が不安定であることもあり、国内全体の生産量が下がっていますが、だからこそ、新しい技術・装置を開発して、新規市場の開拓に取り組んでいます。量より質の時代です。

編集後記

「社員の幸せを通して社会に貢献する」を基本方針とした株式会社大勢シェル。同業を中心に人とのご縁を広げることで、自社、ひいては業界全体の発展につなげたいという小澤社長の強い思いが感じとれた。ご縁を大切にする小澤社長が周囲を巻き込んでこれからどのようなアクションを取っていくのか、その化学反応も楽しみだ。

小澤俊考/1946年、三重県生まれ。愛知大学法経学部卒業。大学在学中に兄が小澤工業(現・株式会社大勢シェル)を設立。大学卒業後、運営に関わる。1997年、代表取締役社長に就任。2018年〜2021年に日本鋳物中子工業会に会長(現相談役)として従事。2021年、島根県発明協会会長賞を受賞。2022年、日本鋳造工学会豊田賞を受賞。